Engelbert Heupers

In 1731 besloten een drietal ondernemende zakenlieden te Isselt, onder het Gerecht van Soest, maar onder de rook van de stad Amersfoort, een glasblazerij op te richten. Hierop heeft betrekking een koopakte van 6 januari 1731, verleden voor Notaris Samuel Wiselius te Amsterdam. Partijen in deze waren: Gerrit Meyer, Willem Coopzen en Jan Veerssen. In het gemeente-archief van Amersfoort lezen wij:

Willem Coopzen heeft gekocht van Gerrit C. Meyer

1,5 morgen met schuur en huzinge geappropeerd tot

'n glasblazerij in 't gericht Isselt voor ƒ 4000,-

In een akte van 1 juli 1732 wordt gesproken over de "glasblazerije, tegenwoordig competeerende Willem Coopzen gelegen bij de rivier de Eem" .

Dat de glasblazerij aan de rivier de Eem werd gebouwd had economische voordelen. Het transport van grondstoffen en kolen geschiedde per schip en in de glasblazerij zelf gebruikte men ook veel water. Was er een bedijkte rivier, dan bouwde men de glasfabriek veelal buitendijks, om de aan- en afvoer van de benodigde en vervaardigde Produkten gemakkelijker te maken.

De Isseltse industrie was de eerste glasblazerij in ons land, waar vooral flessen voor allerlei doeleinden werden gefabriceerd en waar massaproduktie werd bedreven, iets wat nog niet eerder in ons land in deze industrie had plaatsgehad.

Begonnen in 1732, eindigde het bedrijf een goede honderd jaar later. Wat de produktie van de toenmalige glasfabriek betreft worden wij ingelicht door een rapport van de toenmalige Burgemeester van Soest;Gerrit van Steijn van Hensbroek, als antwoord op een enquête van het pas in leven geroepen departement, dat met het organiseren van de defensie was belast, nadat in 1815 aan de suprematie, van Napoleon I een eind was gekomen.

Het belangrijkste, wat in de gemeente aanwezig was, werd in het onderhavige rapport vermeld: openbare gebouwen, woningen en de inkwartieringscapaciteit. Op de vraag naar fabrieken vermeldde de burgemeester, één fabriek: een glas- of flessenfabriek, producerende 's jaarlijks circa 500.000 flessen van groen glas, waaronder alle soorten van kelderflessen begrepen zijn. (Kelderflessen zijn vierkante flessen).

Voor 1795 beliep het getal flessen al tot 700.000 stuks 's jaars. Dat het een belangrijk bedrijf moet zijn geweest, blijkt uit de dagproduktie, die gemiddeld 2000 stuks haalde.

Gezien de vermelde jaarproduktie van de Isseltse glasblazerij, kan zonder meer worden aangenomen, dat men in de glasblazerij tenminste over een smeltoven met zes monden moet hebben beschikt. Met zes monden wordt bedoeld, dat er zes smeltpotten in bedrijf waren.

Op grond hiervan kan veilig worden aangenomen, dat het aantal glasblazers met hun leerlingen 18 personen bedroeg. Daarbij komen nog één of twee stokers, een pottenmaker met een hulp, één of twee uitnemers en een paar losse werklieden, die allerlei voorkomende werkzaamheden in de glasblazerij verrichtten. Verder was er personeel voor het inpakken van de flessen, een koetsier met een hulp, die assisteerde bij het vervoer en twee of meer arbeiders, die op het fabrieksterrein werkzaam waren.

Ruw geschat werkten er bij de aanvang van het bedrijf tenminste veertig à vijftig mensen. De grondstoffen voor het vervaardigen van glas waren dikwijls in de omgeving te vinden. Hoofdzakelijk gebruikte men in de glasblazerij: rivierzand, potas (d.i. kaliumcarbonaat), gebluste kalk en later werd als vervanging voor potas soda gebruikt. Deze grondstoffen zullen per schip zijn aangevoerd, want het is niet aannemelijk dat de rivier de Eem geschikt rivierzand leverde.

De aanvang van de werktijden was afhankelijk van de toestand, waarin het materiaal, het vloeibare glas, verkeerde. Bij een zesdaagse werkweek begon men 's zondagsnachts om twee uur en werkte men door met een kleine schaftpauze - totdat de smeltpot leeg was. Een juist tijdstip te bepalen voor het leeg raken van zo'n smeltpot was niet mogelijk.

Om de produktie op te voeren, volstond men niet altijd met het gesmolten gemeng (de grondstoffen) op te gebruiken, doch werden afvalglas en scherven gesmolten. Dit afval werd met behulp van een lange ijzeren schop door het werkgat in de smeltpot gedeponeerd. Als dan het zogenaamde "arbeidsvuur" brandde, waren de glasresten gesmolten.

Het "arbeidsvuur" is het smeltvuur, dat ontstond nadat het grote smeltvuur was getemperd en de grootste hitte was verdwenen.

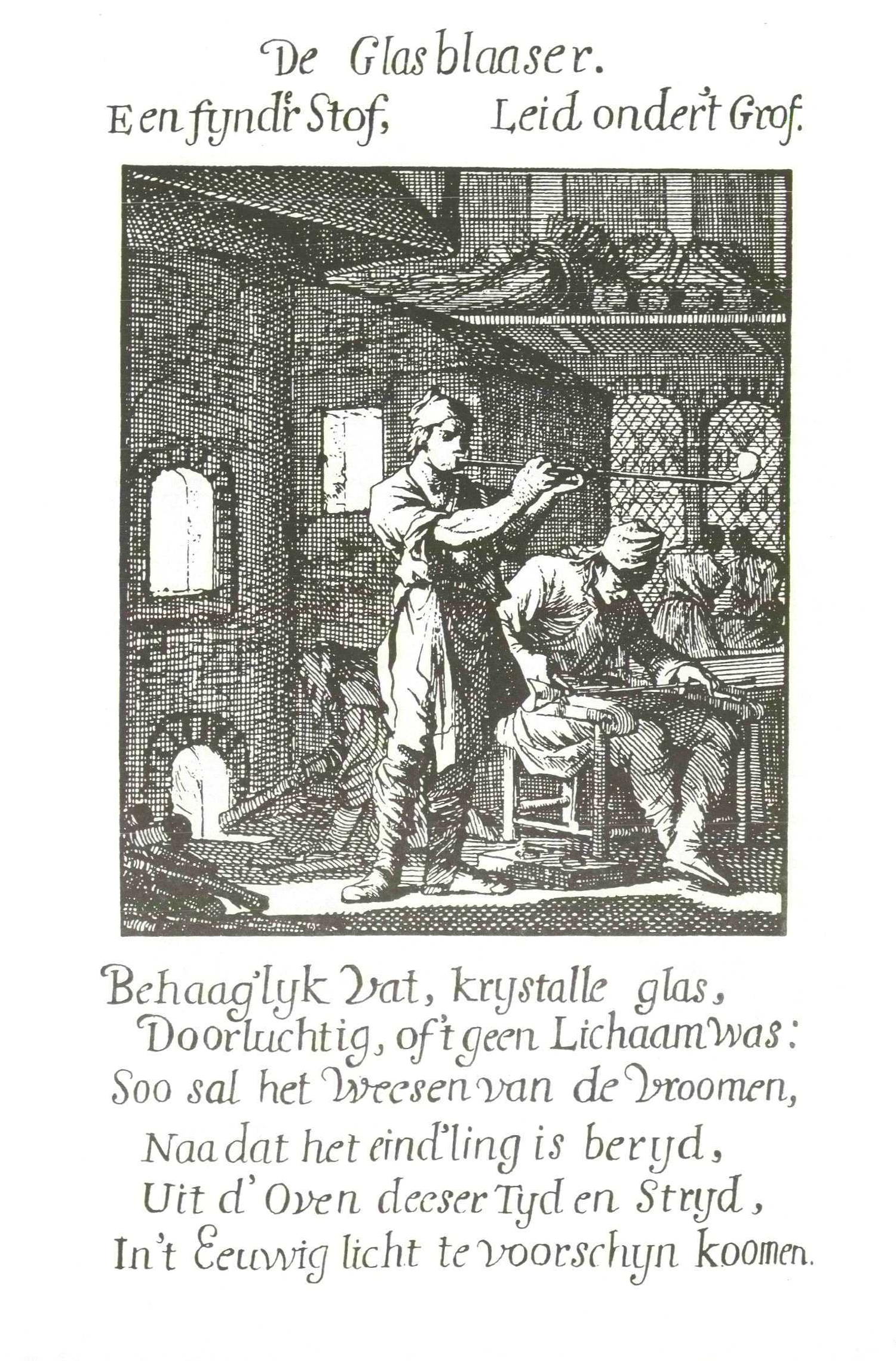

De blazers hanteerden de blaaspijpen, lange holle buizen plm. 1,70 lang, met aan de onderkant een verdikking; aan de bovenzijde liep de pijp spits toe. De glasblazers namen het spitse uiteinde in de mond, of liever gezegd tussen de lippen en bliezen een hoeveelheid lucht door de holle pijp in de onder aan de buis bengelende vloeibare glasmassa. Het kostte wel enige moeite en vaardigheid de lucht in de compacte glasmassa te blazen om de juiste vorm te verkrijgen.

Het was de vakbekwaamheid van de aanvanger, de man die de pijp in het vloeibare glas doopte, om het glas aan en niet in de pijp te krijgen. De aanvanger doopte de pijp dan ook niet in het glas, maar legde die er op, wat het gewenste effect gaf.

Het vloeibare glas werd in een houten vorm van het model van een fles geblazen en op die manier ontstond de fles.

De meeste glasblazers werden niet oud. Zij bereikten nauwelijks de leeftijd van vijftig jaar. Veelal kregen zij beroepsziekten: een brandbakkes, door de uitstralende hitte kregen zij roodgeblakerde wangen, voorhoofd en oogleden; staar op de ogen vanwege de hitte en kregen zij veelal last van het "waterrot" aan handen en vingers, doordat men de blaaspijp op de plaats waar ze werd vastgehouden in vuil water nat maakte om hem af te koelen.

Het loon van de blazer, dus de eerste man op de plaats, lag hoger dan van zijn medearbeiders, die minder verantwoordelijk werk verrichtten.

Waar een glasblazerij zich vestigde, was dit in het voordeel van neringdoenden (winkeliers) .... en caféhouders.

Zij kwamen, mede door hun bijzondere werktijden, weinig in aanraking met anderen. De glasblazers vormden onder elkaar een gesloten gemeenschap; zij huwden onderling, zodat soms hele families en generaties het beroep van glasblazer trouw bleven en er haast nooit toe overgingen een ander beroep te kiezen.

De glasblazers die zich te Isselt vestigden waren Duitsers, afkomstig uit Hessen en Lippe. Zij behoorden tot het Evangelisch Lutherse Kerkgenootschap. Anderen kwamen uit Paderborn in Westfalen en waren rooms-kathodiek.

De officiële benaming voor de glasfabriek was "'t Glashuijs". Ook werd de fabriek "De Glashut" genoemd, omdat de glasblazers zelf hun fabriek waarschijnlijk "Hütte" noemden.

In een jaarverslag van de Oudheidkundige Vereniging Flehite te Amersfoort wordt in 1894 een overzicht gegeven van de glasfabriek te Isselt en wordt vermeld: "De gebouwen bestonden uit een fabriek met woonhuis. Rondom de fabriek waren onderscheiden arbeidswoningen.

De hoofdingang werd gevonden tegenover de boerderij "de Platluis".

Na 1833 komen geen namen meer voor van glasblazers in de registers van de Burgerlijke Stand te Soest, zodat kan worden aangenomen, dat omstreeks die tijd het bedrijf is opgeheven.

Geraadpleegde werken:

- G. Beernink, Een glasfabriek te Nijkerk.

- Otto Bloss, Die älteren Glashütten und ihre Stellung in der Geschichte der Glasindustrie und die Glasmachersippen. (Neues Archiv für Nieder Sachsen 1953. Heft 3/4).

- E. Heupers, Glasblazerij "De Glashut" te Isselt. Flehite I, no. 4 (1966), blz. 58-65; II, no. 1 (1966), blz. 15-20.

- E. Heupers, Glasblazers, hun familienamen, afkomst en werk. In: G.L. Meesters e.a. (ed), Voorouders en hun werk. Amsterdam, 1971, blz. 119-138.

- Jaarverslag "Flehite" 1984. Amersfoort, blz. 17.

Naschrift:

De voornaamste gegevens alsmede de technische beschrijving van het glasblazen ontleenden wij in het bijzonder van de nagelaten aantekeningen van de oud-glasblazer de heer J.J. Slieker te Rotterdam, met recht van publicatie van zijn gegevens.

Historische Vereniging Soest/Soesterberg

Steenhoffstraat 46

3764 BM Soest

De Historische Vereniging Soest/Soesterberg heeft een ANBI-status.